[2023-08-23]积极维护防汛救灾网络秩序倡议书

近期,东北、华北、黄淮等地出现极端降雨,多地出现居民被困和人员伤亡情况,全国各地救援力量迅速集结,全力投入防汛救灾工作。在当前全国齐心聚力、携手救灾的特殊时期,个别网民编造传播涉灾情虚假信息、挑动地域对立歧视,严重扰乱网络舆论秩序,干扰妨碍抢险救灾工作。为进一步净化网络环境,维护网络秩序,现发出如下倡议:

[2018-11-13]电加热有机热载体锅炉安装注意事项之排气阀门操作说明

为增加电加热有机热载体锅炉的使用寿命,除上述情况系统的排气阀门必须关闭,以减少有机热载体高温氧化。根据有机热载体研究的相关资料表明,防止有机热载体的老化方法如下: 1、 降低膨胀罐的温度; 2、 减少有机热载体与氧气接触; 一、排气阀门的操作说明 需打开排气阀门的情况:系统注油、系统煮油、系统维修。 1、系统注油时,有机热载体为低温状态,不存在老化情况; 2、系统煮油时,有机热载体注入系统后应进行煮油操作,使有机热载体的水分、轻组 分通过排气管至膨胀罐。水分、轻组分通过膨胀罐的放气管、排污管排放至大气及 安全地点。以减少系统中的水分和轻组分(气体形式)。故煮油时膨胀罐内的有机 热载体为高温状态,并与氧气接触。 3、系统维修后,需向系统注油并进行煮油操作。故膨胀罐内的有机热载体为高温状 态,并与氧气接触。 为增加电加热有机热载体锅炉的使用寿命,除上述情况系统的排气阀门必须关闭,以减少有机热载体高温氧化。

[2018-11-13]关于膨胀管安装阀门问题

根据国家标准TSG G0001-2012《锅炉安全技术监察规程》标准规定,与膨胀管连接的膨胀管至少有一根不装设阀门。 一、 具体条款如下: TSG G0001-2012《锅炉安全技术监察规程》 第11.4.7 液相系统膨胀罐 (5)与膨胀罐连接的膨胀管中,至少有一根膨胀管上不装设阀门,其管径不得小于表11-1中规定的尺寸; 二、具体安装说明 YGW系列电加热有机热载体锅炉多为中小型设备,系统膨胀管只有一根。根据标准要求,故不能在膨胀管上安装阀门。

[2018-11-13]有机热载体检验周期及使用

根据国家标准GB 24747《有机热载体安全技术条件》标准规定,在用有机热载体至少每年检验一次;不同的有机热载体不能混用。 一、 具体条款如下: 1、GB 24747《有机热载体安全技术条件》 第7.1 检验周期 7.1.1 验证检验合格的未使用有机热载体注入系统并完成系统调试后应在3个月内进行首次检验;在用有机热载体至少应每年取样检验一次,检验项目为表2中的所有项目。 2、GB 24747《有机热载体安全技术条件》 第8 混用 8.1 不同化学组成的气相有机热载体不得混用。气相有机热载体与液相有机热载体不得混用。 8.2 不同化学和物理性质的有机热载体一般不应加入同意系统中混用。 8.3如需将合成型液相有机热载体与矿物型有机热载体混合使用,或将不同化学组分的合成型液相有机热载体混合使用,以及不同厂商生产的矿物油型有机热载体混合使用,应满足一下要求: A)应通过GB/T 23800的热稳定性检验,且比原有的在用有机热载体具有更高或相当的热稳定性; B)符合本标准第4章的要求; C)加入前应通过表1规定的验证检验; D)生产商或供应商应保证混用后的有机热载体能够安全使用。

[2018-11-13]液体封闭措施及操作方法

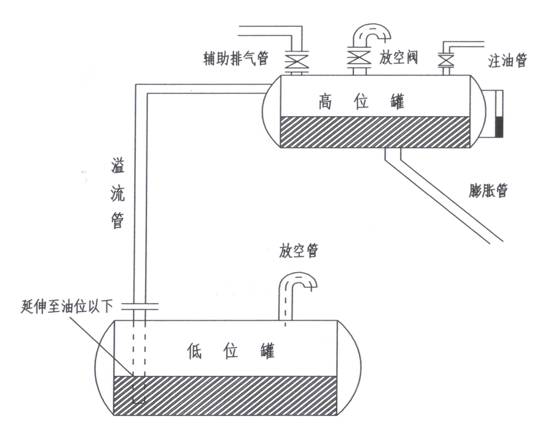

如果不具备氮气封闭条件,可采用液封措施来缓解导热油遇氧老化,具体改造方法如下: 1. 在高位膨胀罐顶部的放空管上加装阀门(放空阀)。 2. 将溢流管线延伸至距离低位罐底部约20-30cm处。 操作方法如下: 1. 向低位罐内注入适量的导热油,确保将溢流管管口完全淹没。 2. 正常工作时,关闭高位罐上面的放空阀,溢流管线管口已经延伸到低位槽内的液面之下,即隔绝了空气,同时系统也不会产生很高的压力,安全可靠。 注:日常运行时要定期检查与高位槽连接的所有管路必须封闭,低位槽内的导热油足够能将溢流管管口淹没,否则一旦高位槽与空气流通,油封系统将失效。